ジーフロイデ株式会社

東京板橋区板橋2-20-5-203

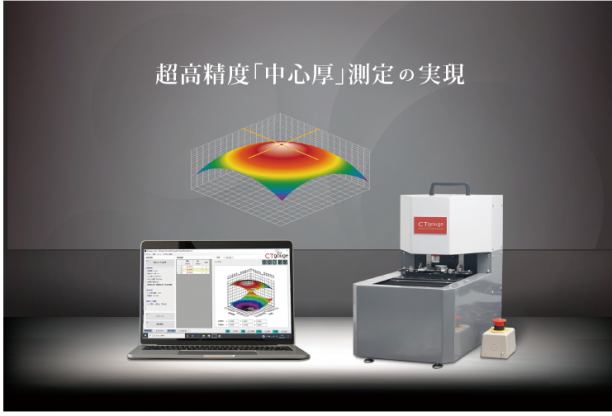

超高精度仕様 CTgauge DX 遂に完成!

初期型から8年が経過。その間、幾多の課題を克服し

この度メカ・ソフト共に全面改良して機能もさらに拡充。

・3次元解析法による正確な面頂点の算出。

・この解析法で『斜め測定』の回避が可能。

・マスター鋼球を用いた絶対測定の確立。

・高剛性グラナイト筐体を採用。

比類なき超高性能レンズ中心厚測定機 CTgaugeDX

是非デモにてその実力をご確認下さい。

皆様のご来社をお待ちしております。 どうぞ宜しくお願い致します。

この度メカ・ソフト共に全面改良して機能もさらに拡充。

・3次元解析法による正確な面頂点の算出。

・この解析法で『斜め測定』の回避が可能。

・マスター鋼球を用いた絶対測定の確立。

・高剛性グラナイト筐体を採用。

比類なき超高性能レンズ中心厚測定機 CTgaugeDX

是非デモにてその実力をご確認下さい。

皆様のご来社をお待ちしております。 どうぞ宜しくお願い致します。

1)装置概要(肉厚を測る理由)

現在映像画質は4Kから8Kに移り変わりつつあり、光学系の性能は益々厳しくなるばかりです。この様な技術的背景では面形状や偏芯精度に加え、厳密な中心厚 が規定されています。

一般にレンズ肉厚が設計値から外れると球面収差が増加し、特にマイクロレンズでは 肉厚誤差が球面収差肥大と焦点位置変動に繋がります。 しかしながらレンズの 中心厚測定はかなり難しい測定対象であり、測定手法も確立していません。

一般にレンズ肉厚が設計値から外れると球面収差が増加し、特にマイクロレンズでは 肉厚誤差が球面収差肥大と焦点位置変動に繋がります。 しかしながらレンズの 中心厚測定はかなり難しい測定対象であり、測定手法も確立していません。

理由は測定個所が『1点』しか無く、明確な位置の特定が困難だからです。

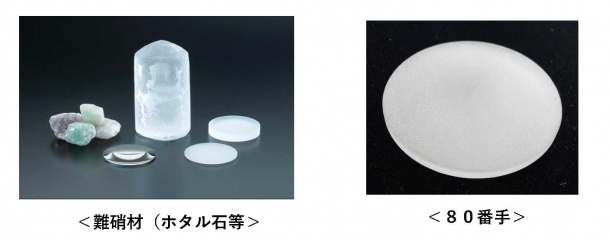

又傷の懸念がある接触式測定は出来れば避けたいです。特に半導体露光機

用大口径レンズでは硝材の理由もありますが、最高の光学性能が求められ

肉厚公差は最も厳しいです。

もう一つの測定理由は、レンズの加工中(特に初期段階)で肉厚を測りたい

というご要望にお応えしました。ご存知の通り、難硝材と呼ばれる柔らかい

硝材は結晶方向の問題で早く削れてしまう特性があります。しかも材料コスト

も高く加工ミスは減らしたいです。又この測定は他社の測定光でサンプル表裏面

の反射光で肉厚を測る装置では出来ません。

※粗面測定時は僅かに物体間距離に誤差が生じますので変位計はクアッドタイプを

採用か表面にオイルを塗布する事をお勧めします。

又傷の懸念がある接触式測定は出来れば避けたいです。特に半導体露光機

用大口径レンズでは硝材の理由もありますが、最高の光学性能が求められ

肉厚公差は最も厳しいです。

もう一つの測定理由は、レンズの加工中(特に初期段階)で肉厚を測りたい

というご要望にお応えしました。ご存知の通り、難硝材と呼ばれる柔らかい

硝材は結晶方向の問題で早く削れてしまう特性があります。しかも材料コスト

も高く加工ミスは減らしたいです。又この測定は他社の測定光でサンプル表裏面

の反射光で肉厚を測る装置では出来ません。

※粗面測定時は僅かに物体間距離に誤差が生じますので変位計はクアッドタイプを

採用か表面にオイルを塗布する事をお勧めします。

弊社ではこれらの課題解決に向け、7年前に非接触式のレンズ中心厚測定機を開発し

現在の改良型CT-gaugeでは下記の性能を備えております。

◆製品構成(下記は標準構成仕様です)

1)高精度非接触式変位計ユニット(2個)

2)精密XYスキャンニングプラットフォーム

3)変位計上下駆動機構

4)変位計4軸調整ユニット(2組・FIXステージ仕様)

5)新開発『セラミック製校正ゲージ内蔵ユニット(独立傾き調整機構付き)』

6)ユニバーサル サンプルチャッキング機構(Φ10〜100まで)

7)専用制御BOX

8)解析用ノートPC

9)3Dトポグラフィー及びレンズ頂点解析アルゴリズムに依るカスタムソフトウエア

Hybird Peak Analysis System(HyPAS(ハイパス))搭載

10)専用配線ケーブル

※1 Φ10以下のサンプルは専用サンプルホルダーが必要です(別売)

※2 防振台は特に必要ではありませんが使用環境温度が一定になる空調室内が望ましいです。

現在の改良型CT-gaugeでは下記の性能を備えております。

◆製品構成(下記は標準構成仕様です)

1)高精度非接触式変位計ユニット(2個)

2)精密XYスキャンニングプラットフォーム

3)変位計上下駆動機構

4)変位計4軸調整ユニット(2組・FIXステージ仕様)

5)新開発『セラミック製校正ゲージ内蔵ユニット(独立傾き調整機構付き)』

6)ユニバーサル サンプルチャッキング機構(Φ10〜100まで)

7)専用制御BOX

8)解析用ノートPC

9)3Dトポグラフィー及びレンズ頂点解析アルゴリズムに依るカスタムソフトウエア

Hybird Peak Analysis System(HyPAS(ハイパス))搭載

10)専用配線ケーブル

※1 Φ10以下のサンプルは専用サンプルホルダーが必要です(別売)

※2 防振台は特に必要ではありませんが使用環境温度が一定になる空調室内が望ましいです。

※価格のお問い合わせはお近くの正規販売代理店(㈱ナガタ・連絡先はHP末尾記載)まで。

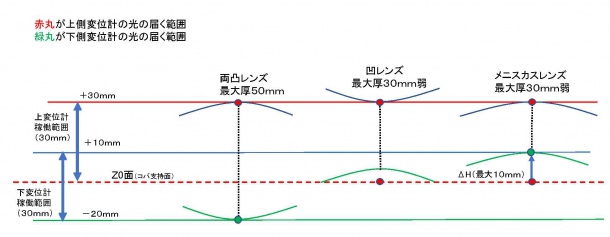

◆肉厚測定範囲

◆肉厚測定範囲

◆カタログ(和文・英語・中文版)は下記へ

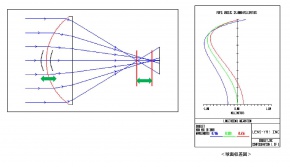

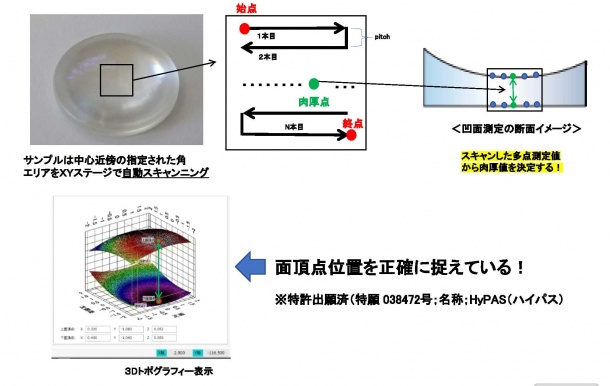

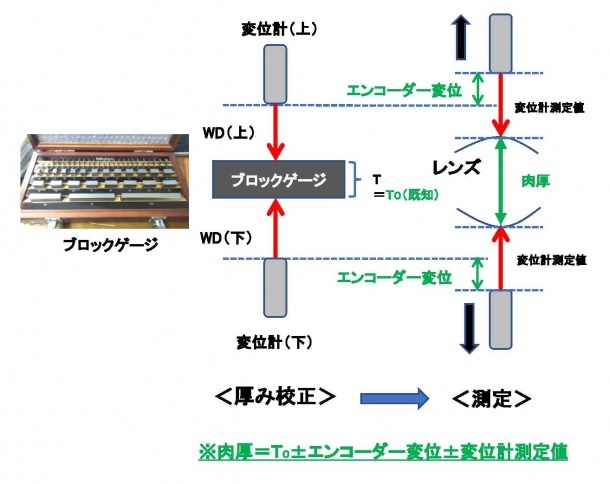

2)基本原理(解析手法〜精度検証)

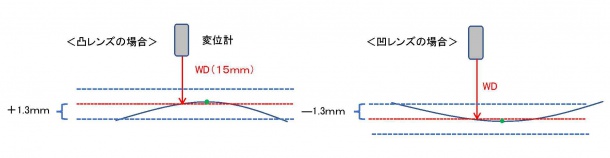

本装置ではレンズの上下に2本の非接触変位センサーを用いて測定します。変位センサーの間隔はリニアエンコーダーで測長されており、この変位センサーとリニアエンコーダーを相互補完する事で

サンプルの厚みが変化してもフレキシブルに対応出来ます。さらに厚みの測定精度を高めるべくレーザー測長器でリニアエンコーダーの校正を行っています。

基本的にはサンプルセット後は自動測定であり、しかも面倒なアライメント操作は不要です。 スキャンエリア角と操作線数の指定さえ行えば、あとは開始ボタンONだけで自動で中心厚を探して出力します。

サンプルの厚みが変化してもフレキシブルに対応出来ます。さらに厚みの測定精度を高めるべくレーザー測長器でリニアエンコーダーの校正を行っています。

基本的にはサンプルセット後は自動測定であり、しかも面倒なアライメント操作は不要です。 スキャンエリア角と操作線数の指定さえ行えば、あとは開始ボタンONだけで自動で中心厚を探して出力します。

①独自の中心厚解析手法

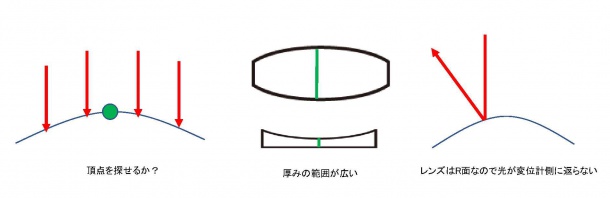

レンズに於ける中心厚測定は下記の課題があります。

一番大きな課題は測定箇所が1ヵ所しか存在せず、しかもその検出方法が困難である事です。接触式で気長に探せばいつかは測定出来るでしょう。しかし探せた時点でレンズには多数の接触傷が付きます。特にRの長い凹面は位置の特定が難しく、しかも軟硝材では非接触測定が必須です。

一方、透過式で測る方法がありますが測定範囲が狭く、屈折率依存性があり正確性に疑問があります。

肉厚測定の課題は大きく下記の3つに集約されます。

課題1)頂点位置の検出方法(どこが肉厚位置か?)

課題2)肉厚は全て異なり、その厚みが測定対象ごとで変動する

課題3)測定面は基本的には<曲面>である事

この課題に対し本装置では下記の手段を取りました。

1)Z軸に光学式リニアエンコーダーとマルチカラー同軸変位計という

異なる測定装置を2個づつ採用。センサーセンタリングを維持しつつ

厚みの変化(Z方向)に追従出来る事。

2)採用変位計は傾斜面に対する追従性が高く、R面でも測定可能

3)指定された測定面積とスキャンピッチの分割数を指定し、3Dトポグラフィー

と共に肉厚を高速演算

4)サンプルに対し<傾斜測定>をしない様、サンプル面の傾斜調整機構と

3次元マップ表示で『傾斜測定』を回避出来る事

弊社では画期的なこの方式を『HyPAS(ハイパス)』と命名しました。

※HyPAS(ハイパス)とは『Hybrid Peak Analysis System』の略称です。

※特許出願済(特願 038472号)

1)Z軸に光学式リニアエンコーダーとマルチカラー同軸変位計という

異なる測定装置を2個づつ採用。センサーセンタリングを維持しつつ

厚みの変化(Z方向)に追従出来る事。

2)採用変位計は傾斜面に対する追従性が高く、R面でも測定可能

3)指定された測定面積とスキャンピッチの分割数を指定し、3Dトポグラフィー

と共に肉厚を高速演算

4)サンプルに対し<傾斜測定>をしない様、サンプル面の傾斜調整機構と

3次元マップ表示で『傾斜測定』を回避出来る事

弊社では画期的なこの方式を『HyPAS(ハイパス)』と命名しました。

※HyPAS(ハイパス)とは『Hybrid Peak Analysis System』の略称です。

※特許出願済(特願 038472号)

②高速自動中心厚検出方法

肉厚値検出方法は従来式ではXYステージのステップ送りで測定していたので非常に時間がかかりました。今回はラインスキャン方式により高速で一度データを取得し、演算で指定のピッチ 間隔測定を行います。これにより従来のステップ送り方式と同様の測定を行いながらも約16倍の高速測定を実現しました。

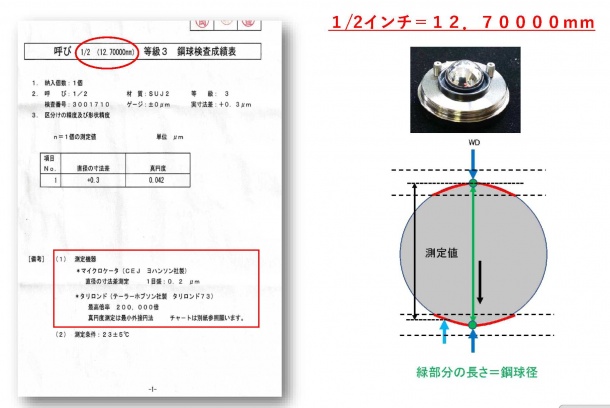

③精度検証

『正確性はマスター鋼球径<±2μ以下』

レンズの肉厚測定機に於ける最大の課題はレンズ厚マスターが無い事です。しかも測定方法も確立していません。故にどこのメーカーの測定機(例え超高精度3次元測機と言われる測定機でも)も信頼性がありません。

そこで弊社では高精度の鋼球測定で検証する方法を取りました。高精度鋼球はスライドベアリング等に用いられ、真円度と径の誤差がサブミクロン表示まで出ています。 つまり真円度の高い鋼球径=精密肉厚測定のマスターになります。これを測れば球体であるレンズ肉厚測定の信頼性の証を得る事が出来ます。

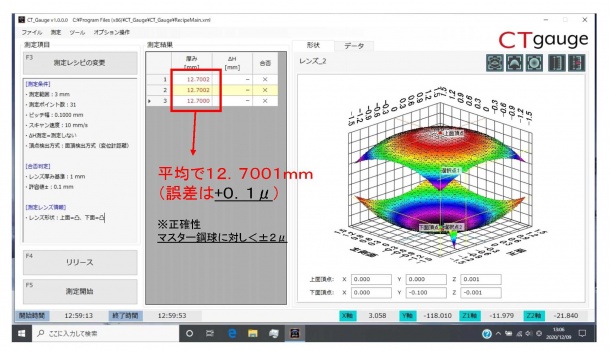

※この鋼球の径は『12.70000mm』です。下はマスター鋼球の画像とその直径実測データ、そして本装置での実測データです。

『正確性はマスター鋼球径<±2μ以下』

レンズの肉厚測定機に於ける最大の課題はレンズ厚マスターが無い事です。しかも測定方法も確立していません。故にどこのメーカーの測定機(例え超高精度3次元測機と言われる測定機でも)も信頼性がありません。

そこで弊社では高精度の鋼球測定で検証する方法を取りました。高精度鋼球はスライドベアリング等に用いられ、真円度と径の誤差がサブミクロン表示まで出ています。 つまり真円度の高い鋼球径=精密肉厚測定のマスターになります。これを測れば球体であるレンズ肉厚測定の信頼性の証を得る事が出来ます。

※この鋼球の径は『12.70000mm』です。下はマスター鋼球の画像とその直径実測データ、そして本装置での実測データです。

3回測定平均値で鋼球マスター値に対し +0.1μm であり、基本精度(マスター鋼球に対して

< ±2μ以下)は充分出ています。

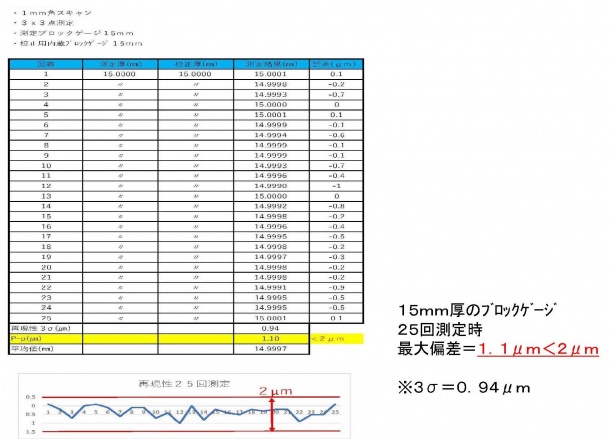

『再現性は25回測定の最大偏差(絶対値)<2μ以下』

もう一つの精度検証は装置の安定性を示す再現性です。これは条件を下記としました。

1.サンプルは15mm厚のブロックゲージ

2.測定回数は25回

以上の最大偏差1.1μ<2μm 。測定データを下記に示します。

< ±2μ以下)は充分出ています。

『再現性は25回測定の最大偏差(絶対値)<2μ以下』

もう一つの精度検証は装置の安定性を示す再現性です。これは条件を下記としました。

1.サンプルは15mm厚のブロックゲージ

2.測定回数は25回

以上の最大偏差1.1μ<2μm 。測定データを下記に示します。

.